Deux procédés industriels stratégiques en pleine mutation technologique

Le déroulage et le refendage sont deux maillons clés de la chaîne de transformation des métaux. Ils permettent d’adapter les formats des bobines d’acier ou d’aluminium aux exigences précises de production, en découpant des feuilles ou bandes aux dimensions souhaitées. Ces opérations, souvent peu visibles en dehors des centres de services spécialisés, jouent pourtant un rôle structurant dans la performance globale des filières industrielles, de la construction au transport, en passant par l’équipement technique et l’agroalimentaire. En 2025, ces procédés connaissent une évolution rapide sous l’effet des exigences environnementales, de la numérisation des outils de production, de la pression sur les délais et de la personnalisation croissante des produits. À l’horizon 2030, quelles transformations attendent le déroulage et le refendage ? Quelles innovations émergent, et quels défis faudra-t-il relever pour maintenir leur pertinence dans l’industrie du futur ?

Comment évoluent les procédés de déroulage et de refendage dans le contexte industriel actuel ?

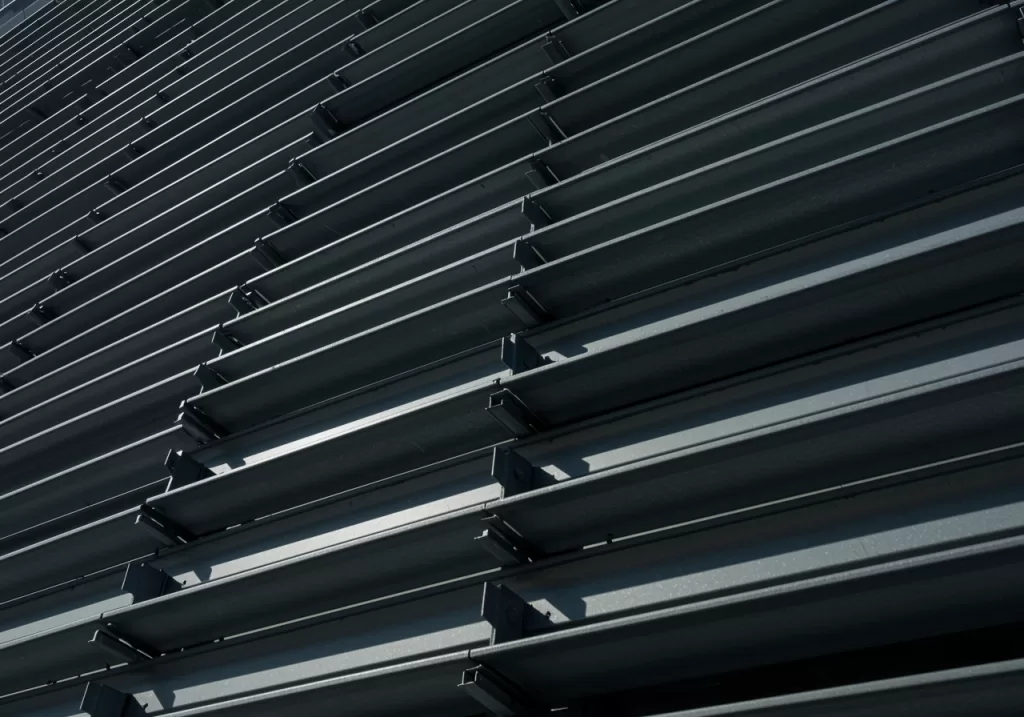

Le déroulage et le refendage sont historiquement conçus pour des productions répétitives de grande série. Ces procédés permettent de dérouler une bobine mère pour la transformer, soit en feuilles planes (dans le cas du déroulage), soit en bandes étroites (dans le cas du refendage). Aujourd’hui, cette logique industrielle est en mutation. Les industriels ne recherchent plus uniquement de la cadence, mais aussi de la flexibilité, de la réactivité et une qualité irréprochable.

Pour répondre à ces nouvelles attentes, les lignes de déroulage et de refendage évoluent vers davantage d’automatisation, de connectivité et de précision. L’intégration de capteurs intelligents, la mesure en continu des paramètres de coupe ou de planéité, et les logiciels de pilotage prédictif permettent de limiter les erreurs, d’optimiser le rendement matière et de réduire les arrêts de production. La transition numérique transforme ainsi ces postes en nœuds stratégiques de l’usine connectée, capables de dialoguer avec l’amont (gestion des stocks, ERP) et l’aval (ordonnancement, expédition).

Parallèlement, les formats traités deviennent de plus en plus variés. Il ne s’agit plus seulement de produire des largeurs standards, mais de répondre à des demandes de bandes spécifiques, avec des tolérances serrées et des surfaces techniques comme l’acier prélaqué ou l’aluminium anodisé. Le refendage devient alors une opération à haute valeur ajoutée, où la qualité de coupe et la maîtrise des tensions internes sont déterminantes.

La traçabilité constitue un autre axe d’évolution. Chaque bande ou tôle produite doit pouvoir être identifiée, suivie et qualifiée selon les normes en vigueur, qu’il s’agisse des exigences du marquage CE, des normes EN 10143 ou des certifications environnementales. Cela nécessite une informatisation complète des lignes et des outils d’édition de certificats et de rapports qualité en temps réel.

Quelles innovations transforment les lignes de déroulage et de refendage à l’horizon 2030 ?

Les innovations qui transforment les lignes de déroulage et de refendage s’inscrivent dans trois grands domaines : la performance technique, la durabilité énergétique et l’autonomie opérationnelle.

Du point de vue technique, les constructeurs de machines investissent dans des systèmes de coupe plus précis et plus résistants, capables de traiter des matériaux plus durs ou plus complexes sans altérer leurs propriétés de surface. Les couteaux sont désormais contrôlés par servo-moteurs, avec des réglages assistés ou automatisés, qui réduisent les temps de changement de format et augmentent la fiabilité de coupe. Dans le même temps, la planéité des tôles déroulées devient un enjeu croissant, notamment pour les applications de façade ou les éléments d’habillage. Des dispositifs de correction dynamique de planéité sont intégrés aux lignes pour garantir une qualité constante, quelle que soit la nuance d’acier utilisée.

Côté durabilité, l’objectif est de rendre les lignes plus sobres en énergie et en ressources. Les nouveaux moteurs à rendement optimisé, les systèmes de récupération d’énergie cinétique ou les dispositifs de réduction des lubrifiants participent à la décarbonation de ces opérations industrielles. Cela répond à la fois aux objectifs du Pacte Vert pour l’Europe, mais aussi aux attentes croissantes des donneurs d’ordre en matière d’empreinte environnementale des produits transformés. L’utilisation d’aciers bas carbone, comme ceux proposés par ArcelorMittal dans ses gammes XCarb, oblige également les centres de services à adapter leurs process pour ne pas dégrader les caractéristiques mécaniques ou esthétiques de ces matériaux innovants.

Enfin, l’autonomie des lignes progresse avec l’essor de l’intelligence artificielle industrielle. À l’horizon 2030, les lignes de refendage pourront ajuster automatiquement leurs paramètres selon les caractéristiques de la bobine entrée, en analysant les variations d’épaisseur, de planéité ou de tension. Cela permettra de réduire les erreurs humaines, de fiabiliser les séries courtes et de produire à la demande en lien direct avec les flux logistiques. Cette automatisation accrue ne signifie pas la disparition du facteur humain, mais plutôt une montée en compétence vers des fonctions de supervision, de maintenance prédictive et d’analyse de données.

Quels défis restent à relever pour faire du déroulage et du refendage des leviers de compétitivité ?

Malgré ces avancées, plusieurs défis majeurs se dressent encore sur la route des centres de services et des industriels qui pratiquent le déroulage et le refendage.

Le premier défi est celui de la formation. Avec des machines de plus en plus complexes et des interfaces numériques omniprésentes, les opérateurs doivent disposer de compétences techniques avancées. Il ne s’agit plus uniquement de maîtriser la mécanique ou la conduite de ligne, mais aussi d’interagir avec des logiciels industriels, d’analyser des rapports de qualité en temps réel et de maintenir des équipements à haute valeur ajoutée. L’enjeu de recrutement et de transmission des savoir-faire devient donc critique.

Le deuxième défi est économique. Les investissements nécessaires pour moderniser les lignes de production sont conséquents, notamment lorsqu’il s’agit d’intégrer des systèmes de mesure automatisés, des robots de manutention ou des modules de traçabilité numérique. Il est essentiel que ces investissements soient corrélés à une stratégie de différenciation claire, valorisable auprès des clients finaux, qu’ils soient issus du bâtiment, de l’industrie lourde ou des secteurs de haute technologie.

Enfin, le défi environnemental est transversal. Les procédés de déroulage et de refendage doivent s’inscrire dans une logique de sobriété. Cela implique non seulement d’optimiser l’énergie utilisée, mais aussi de réduire les pertes matière, de recycler les chutes et de minimiser les transports superflus. Le recours à des matières premières recyclées ou bas carbone doit être compatible avec les exigences de coupe et de planéité, ce qui impose une adaptation continue des réglages et des méthodes de contrôle.

Chez COMAT METAL INDUSTRIE, ces enjeux sont au cœur de la stratégie industrielle. L’entreprise anticipe les besoins futurs en adaptant ses équipements, en formant ses équipes et en investissant dans des solutions technologiques durables. À l’horizon 2030, le déroulage et le refendage ne seront plus de simples étapes techniques, mais des fonctions stratégiques capables d’apporter de la valeur ajoutée, de la souplesse et une compétitivité renforcée dans un monde industriel en profonde mutation.